Выбор батарейного циклона

В первую очередь необходимо выбрать тип циклонного элемента и его диаметр. Прежде чем остановится на одном из типов элементов - с розеточным завихрителем или винтовым, следует проанализировать те свойства подлежащего очистке запыленного потока, которые могут повлиять на надежность работы направляющего аппарата. Это - склонность пыли к налипанию, наличие в ней волокнистых включений, влажность газов, концентрация пыли. Соображения по выбору завихрителей изложены в гл. 2. Надо сказать что для золоуловителей чаще применяют элементы с розеточными направляющими аппаратами; при конструировании же пылеуловителей, где появление положений на розетках более вероятно, напротив, используются винтовые завихрители.

Выбор батарейного циклона (диаметр цилиндрической части корпуса) делают в зависимости от запыленности газа (табл. 7), дисперсности пыли и потребной степени очистки, имея в виду, что для тонких пылей достаточно высокая эффективность улавливания может быть достигнута лишь при уменьшении диаметра.

Выбор батарейного циклона наиболее часто употребляются элементы с условным внутренним диаметром 250 мм, поскольку практически элементы меньшего диаметра в большинстве случаев работают недостаточно надежно.

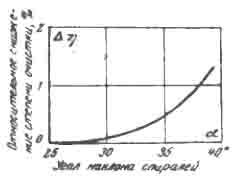

Рис. 17. Относительное снижение степени очистки газов в циклонном элементе в зависимости от угла наклона спиралей аппарата "винт".

Кроме того, при выборе батарейные циклоны с элементами малого диаметра могут применяться для очистки относительно небольших объемов газов, поскольку при увеличении количества элементов ощутимо возрастает паразитный обмен газов между отдельными элементами и их рядами.

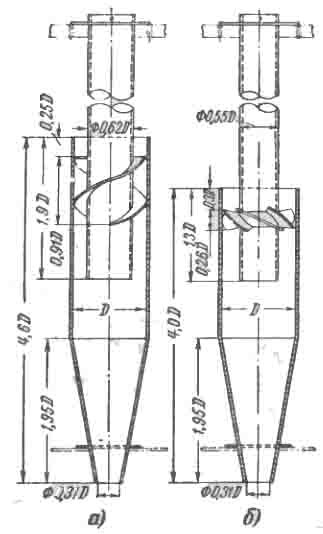

Выбирая угол наклона спирален направляющего аппарата а, необходимо учитывать, что снижение расхода электроэнергии на преодоление сопротивления элемента при увеличении а достигается ценой определенного снижения степени очистки. Незначительное в пределах α = 20-30°, это снижение, как показано на рис. 17, при α > 35° резко увеличивается. Остальные размеры элементов нормализованы в зависимости от внутреннего диаметра и типа спиралей показанные на рис. 18 соотношения размеров отражают наивыгоднейшие пропорции элементов данного типа, полученные экспериментальным путем.

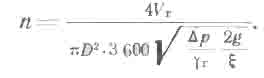

Теперь, когда известны тип и размеры элементов, можно начать выбор батарейного циклона. Он определится, исходя из соотношения между общим расходом газов через батарейный циклон и производительностью одного элемента:

n = Vr/V3 3 600

где n количество элементов в батарейном циклоне; r - действительный объем очищаемых газов при температуре t° и давлении Р мм рт сг.,

Vr = V0 760 (273 + t) / 273 P

V0 - действительный секундный расход газов через один элемент (производительность элемента по газу), м/сек. Производительность элемента в свою очередь равна

V0 =wусл π D2/4

где wусл - условная скорость газов в элементе; D - внутренний диаметр цилиндрической части элемента, м.

Рис.18. Наивыгоднейший выбор батарейного циклона. а - винт; б - розетка.

Преобразуя эту формулу, можно получить:

w усл = √∆p / yг 2g/§ , м/сек.

Вспомним, что рекомендуемая величина отношения ∆р/yг лежит в пределах 55-75 м большие значения принимаются в случае, если возможны снижения расхода газов, с тем чтобы при минимальной нагрузке условная скорость не падала ниже 2,2- 2,5 м/сек.

Решая совместно уравнения получим выражение для расчета количества элементов в батарейном циклоне:

Соответствующее этому количеству элементов гидравлическое сопротивление батарейного циклона при расчетном расходе газов находится из соотношения

∆р=(∆р/уг) yг, мм вод. ст.

Окончательно принимаемое количество элементов, после того как они будут скомпонованы в корпусе аппарата, может отличаться от полученного по формуле в этом случае сопротивление батарейного циклона подсчитывается с помощью выражения для ∆р по новой условной скорости газов.

После того как получены окончательные значения величины условной скорости газов, можно произвести расчет ожидаемого коэффициента очистки по формулам, используя данные о фракционном составе поступающей в пылеуловитель пыли и график, приведенный на рис. 8.

Если число элементов получается большим (более 160-180 шт.), целесообразно составлять батарейный циклон из двух или нескольких независимых параллельных секций. Это дает возможность сохранять достаточно высокими скорости газов в элементах при снижении нагрузок путем отключения части секций; имея в виду применение такого метода регулирования скорости газов, рационально выполнять секции с неодинаковым числом элементов.

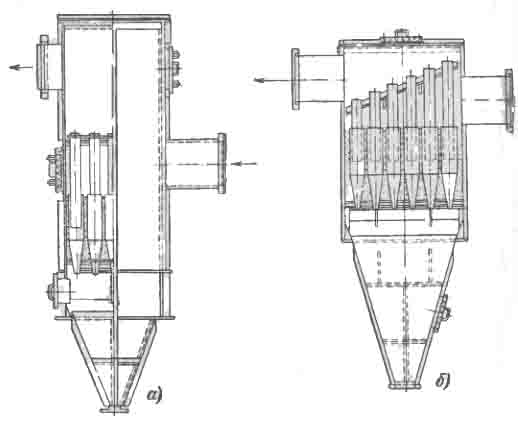

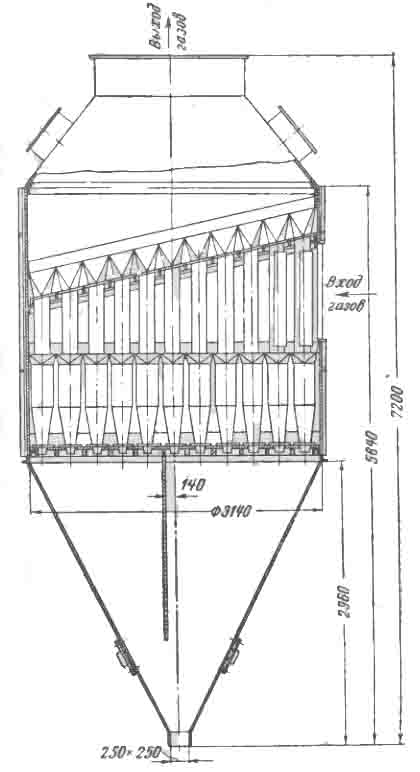

Наиболее распространенными в настоящее время являются батарейные циклоны с прямоугольными корпусами (рис. 19). Для уменьшения габаритов по высоте такие аппараты могут изготавливаться с призматическими (клиновидными) входной и выходной камерами. С этой целью верхняя трубная доска выполняется наклонной, а выхлопные трубы получаются разной длины.

Рис. 19. Батарейные циклоны.

а - с параллелепипедными камерами; б - с клиновидными камерами.

Так батарейный циклон показан на рис. 19,6. Клиновидное выполнение камер улучшает распределение газа между рядами элементов. Количество рядов элементов по глубине обычно N превышает 10-12. Для уменьшения продольных перетоков газов из элемента в элемент по бункеру в большом количестве рядов (более 8) поперек бункере ставится внутренняя перегородка, не доходящая входа в течку на 200-250 мм по вертикали.

Отношение количества элементов в ряду к количеству рядов для одной секции колеблется в пределах от 1 до 2 при других соотношениях увеличиваются равномерного распределения газов между цементами.

Внутренние размеры корпуса - ширина А и глубина В вычисляются в зависимости от количества рядов элементов в ряду т2 (для условных диаметров, равных ЮО, 150 и 250 мм) по формулам:

A = 'm1(D+30) +90 мм

В = m2 (D+30) +90 мм.

Высота окна входного патрубка принимается, исходя из условий обеспечения скорости газов в сечении, проходящем через оси элементов первого ряда, в пределах от 6 до 15 м/сек. Нижний предел диктуется условиями пневмотранспорта пыли (для крупной пыли этот предел может быть повышен), в то время как верхний ограничивается опасностью быстрого износа выхлопных труб.

Высота камеры очищенного газа выбирается такой, чтобы обеспечивалась возможность выемки всех выхлопных труб при ремонте батарейного циклона. Выхлопной патрубок может присоединяться к камере очищенного газа вертикально, горизонтально или наклонно. Вообще говоря, наиболее рациональным будет такое расположение патрубка (в зависимости от местных условий), при котором разрежения в устьях всех выхлопных труб существенно между собой не различаются. Выполнение этого условия снижает вредные межэлементные перетоки газов.

С целью обеспечения равномерной нагрузки всех элементов по газу и пыли подводящий газопровод батарейного циклона должен выполняться плавным и симметричным. При необходимости создания диффузора последний должен иметь угол раскрытия не более 15°. Если это условие невыполнимо, в диффузоре следует устанавливать разделительные перегородки (рис. 20). Как правило, число перегородок должно быть четным, причем их количество зависит от угла раскрытия диффузора: при α = 45° ставится четыре перегородки, а при α = 90° - шесть.

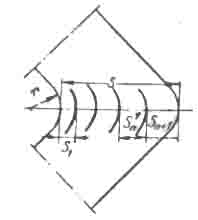

На поворотах газопроводов целесообразно устанавливать направляющие лопатки (рис. 21), наиболее рациональное количество которых определяется по формуле n = Sr

Шаг между лопатками устанавливается по арифметической прогрессии, возрастающей от внутреннем угла к наружному, причем отношение Sп+1 к S1 пpинимается обычно равным двум.

Во избежание излишних присосов присоединение газопроводов к батарейному циклону выполняется на фланцах, а с помощью сварных швов.

Рис. 20.

Рис. 21. Установка направляющих лопаток в колене.

Каждая секция батарейного циклона снабжается самостоятельным сборным бункером так, чтобы отсутствовали какие-либо перетекания газов между секциями. Угол наклона граней бункера к горизонту выбирается в зависимости от сыпучести улавливаемой пыли; во всяком случае, ребро между двумя гранями должно иметь наклон не менее 55°. Для предотвращения налипания пыли и коррозий металла в результате конденсации влаги все наружные поверхности корпусов, бункеров, течек, мигалок и соединительных газопроводов покрываются надежной теплоизоляцией.

В некоторых местах - на люках или выдвижных стенках мигалок, на лазах бункеров и на участках подвергающихся обстукиванию в случае застревания пыли, изоляцию рекомендуется выполнить из съемных матов. Во избежание коррозии жестяных диафрагм взрывных клапанов на них снаружи накладывают листовой асбест.

Верхняя и нижняя опорные решетки батарейных циклонов обычно отличаются между собой по конструкции. Нижняя решетка выполняется из листового металла с ребрами жесткости, приваренными снизу; в решетке вырезаются круглые отверстия для установки элементов диаметром несколько большим, чем соответствующее место конической части корпуса элемента.

Верхняя опорная решетка обычно образуется уложенной на ребро во взаимно перпендикулярных направлениях полосовой сталью. На квадратные ячейки верхней решетки укладываются фланцы выхлопных труб и обвариваются плотным швом по периметру. Это обеспечивает необходимую герметичность верхней трубной доски. Применявшаяся ранее заливка верхней трубной доски различными уплотняющими мастиками себя не оправдала - мастика растрескивалась и требовала частой замены; поэтому в настоящее время от такой заливки отказались и перешли к сплошной обварке выхлопных труб.

Нижняя опорная решетка уплотняется иначе. Между нею и устанавливаемыми на нее фланцами корпусов элементов укладывается асбестовая прокладка. На образованную решеткой и фланцами трубную доску заливается стандартный уплотняющий раствор слоем высотой 150 мм, состоящий из асбестита-16%, цемента-40%, жидкого стекла - 10% и воды - 34%.

Поверх этого слоя пространство между корпусами элементов засыпается на всю их высоту просеянным сухим шлаком или другим аналогичным наполнителем, после чего поверхность заливается жидким стеклом, образующим плотную корку.

Более высокая плотность достигается при заливке нижней трубной доски в два слоя - нижний слой высотой 50 мм пластической массы, состоящей из хромитовой руды на жидком стекле, и поверх него 100-мм слой стандартной мастики.

В этом случае засыпку межэлементного пространства можно не делать. Батарейные циклоны, предназначаемые для работы на взрывоопасных пылях, имеют свои конструктивные особенности, вызванные прежде всего необходимостью избежать каких-либо отложений склонных к возгоранию пыли. Такой пылеуловитель изображен на рис. 22. Выхлопные трубы и корпусы элемента заканчиваются в нем переходными воронками, сопряженные грани которых между собой свариваются стенки воронок выполняются крутыми, с углом наклона более 65°; таким образом, в пылеуловителе устраняется возможность выпадения пыли.

Важно подчеркнуть, что пылеуловители такой конструкции работают более надежно, чем обычные, так как у них имеется дополнительная промежуточная плотная перегородка, созданная за счет обварки воронок корпусов элементов и отделяющая камеру запыленного газа от межэлементного пространства.

Эта перегородка гарантирует (естественно, правильной установке воронок и тщательной их обварке) от появления минующего элементы перетока запыленного газа в бункер через неплотности нижней трубной доски и эрозионные отверстия в корпуса элементов.

Пылеуловители, проектируемые для улавливания взрывоопасных пылей, не должны иметь никаких площадок (угольников, полок и пр.), на которых возможны отложения пыли, могущей в конце концов самовозгореться. Наиболее надежной гарантией взрывобезопасной работы аппарата является отсутствие очагов горения, которые служат как бы "запалом" взрыва пыли, всегда имеющейся во взвешенном состоянии в пылеуловителе при его работе в различны; концентрационных соотношениях пыли с воздухом.

На тех участках газопроводов, где полное устранение горизонтальных или слабонаклонных мест в некоторых случаях невозможно, скорости газов должны быть повышены до 25 м/сек.

Выбор батарейного циклона при наличие взрывоопасных пылей следует отметить необходимость расчета его корпуса на избыточное внутреннее давление 1,5 , а также необходимость установки взрывных клапанов на входном и выходном на трубках площадью не менее 70% сечения патрубка и па крышке батарейного циклона - площадью, число квадратных метров которой численно равно 5% объема аппарата, выраженного в кубических метрах.

Рис. 22. Батарейный циклон для взрывоопасных пылей.