Коэффициент очистки циклонов

Коэффициент очистки циклонов в пылеуловителе как величины, показывающей, насколько снижается весовое количество пыли в очищенных газах по отношению к весу пыли, поступившей в аппарат с запыленными газами за единицу времени, достаточно определить любые две величины из трех, входящих в формулы.

В промышленных пылеулавливающих установках количество уловленной пыли Gул обычно труднее всего поддается прямому определению, поэтому наиболее распространенные методики нахождения ȵп.у основаны на измерении количеств взвешенной пыли, входящей в аппарат и покидающей его.

Количество пыли в каждом из сечений при этом находится как произведение расхода газов на их запыленность:

G = Vμ.

Методика определения расхода газов изложена в предыдущем разделе; что же касается запыленности газов, то ее нахождение является наиболее ответственной операцией и составляет в сущности основное содержание работы по испытаниям пылеуловителя.

Как уже говорилось в гл. 1, обычно применяется один из трех методов определения запыленности: балансный, прямой и косвенный. Ниже подробно рассматривается наиболее точный метод - прямой, который вследствие этого нашел широкое применение при испытании пылеулавливающей аппаратуры.

Коэффициент очистки циклонов определяется путем изокинетического (т. е. со скоростью, равной скорости потока) отсоса пробы газов с последующим полным улавливанием и взвешиванием содержащейся в ней пыли. Зная длительность отсоса и скорость, с которой он производится, определяют объем отобранных газов и, разделив на его величину веса уловленной пыли, находят запыленность газов в исследуемой точке. Концентрацию пыли в остальных точках сечения определяют по тем же правилам, которые изложены в предыдущем разделе, применительно к измерению расхода газов (с разбивкой на равновеликие площадки и т. п.).

Требование изокинетичности отсоса вызывается необходимостью создания одинаковых условий для попадания в отборную трубку крупных и мелких частиц пыли. При недостаточной скорости отсоса в трубку попадает большее количество крупных частиц, благодаря присущей им большей инерции, и, напротив, при скорости отсоса выше скорости потока в пробе преобладают тонкие частицы, всасывающиеся в трубку из прилегающих к ней слоев.

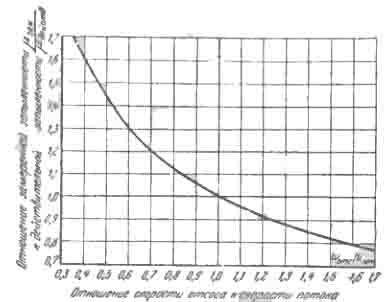

Рис. 50. Влияние скорости отсоса на поведение мелкой пыли.

Это явление наглядно поясняет рис. 50. Искажение дисперсного состава пыли при нарушении принципа изокинетического отбора сопровождается соответствующим искажением и результатов определения запыленности. Отметим, что при исследовании потока весьма тонкодисперсной пыли, в особенности состоящей из частиц сопоставимого размера, уравнивания скоростей не требуется, достаточно лишь определить скорости потока и отсоса.

Рис. 51. Относительная ошибка при определении запыленности в зависимости от степени отклонения скорости отсоса от скорости потока.

На рис. 51 показан график, иллюстрирующий отклонение замеренной величины запыленности от действительной при неправильно установленной скорости отсоса. Как следует из этого графика, завышенная скорость отсоса дает меньшее искажение результатов, чем недостаточная скорость, поэтому скорость отсоса предпочтительно слегка завышать, что гарантирует от получения недопустимых ошибок.

Для определения запыленности газов в различных исследовательских организациях применяется самая разнообразная аппаратура, различная по своему конструктивному выполнению, по применяемому методу фильтрации отсасываемых газов, по способу измерения расхода газов, просасываемых через пылеотборную трубку.

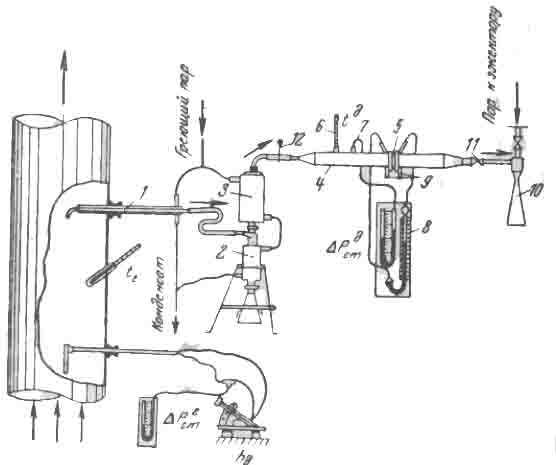

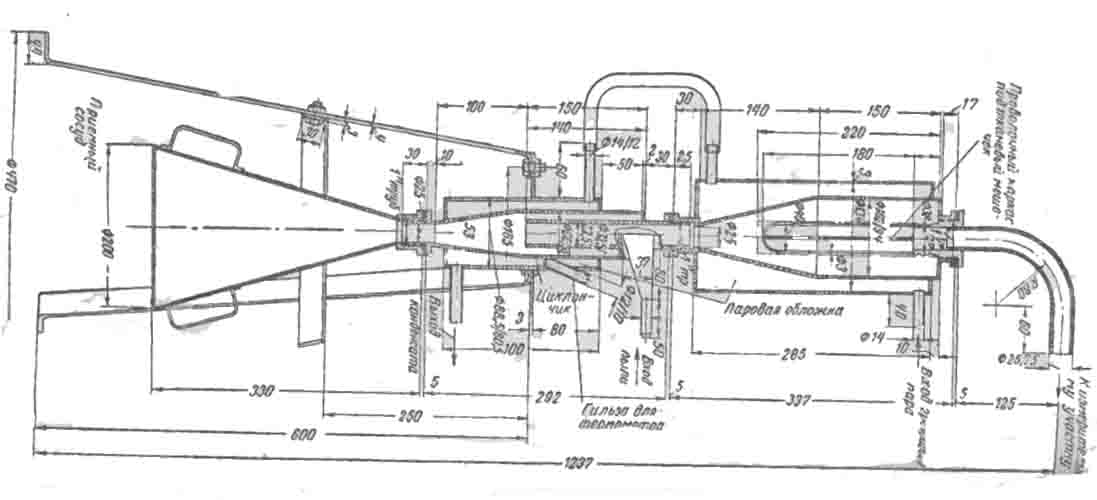

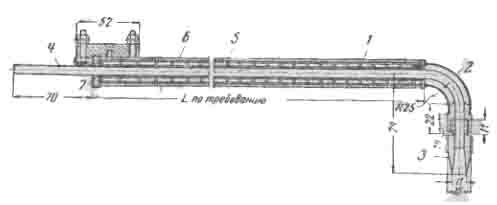

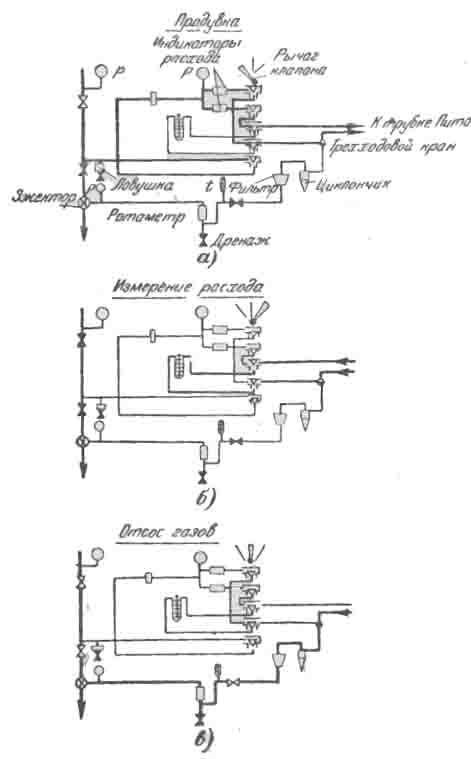

Рассмотрим как наиболее распространенную пылеотборную установку, применяемую ЦКТИ (рис. 52). В этой установке запыленные газы отсасываются из газохода через пылезаборную трубку. Отделение ныли производится либо в циклончике 2 и в установленном на нем тканевом фильтре 3, либо только в тканевом фильтре при относительно малой запыленности, когда в течение опыта отбирается до 100 г пыли.

Рис. 52. Пылезаборная установка ЦКТИ.

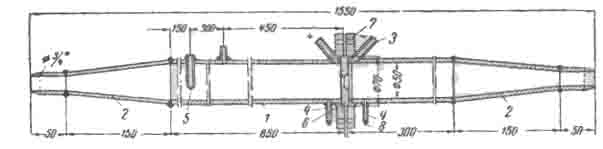

Отфильтрованные газы пропускаются через измерительный участок 4 (рис. 52), представляющий собой отрезок трубы диаметром 2 с двумя коническими переходами, в котором установлена сменная диафрагма 5 из нержавеющей стали. Измерительный участок снабжен гильзой для ртутного термометра 6 и штуцером для ртутного U-образного манометра 7. Чертеж измерительного участка см. рис.53.

Рис. 53. Измерительный участок пылеотборной установки. 1 - газовая труба 50 мм; 2 - конусные переходы; 3 - импульсные штуцера 8 мм; 4 - штуцера для спуска воды; 5 - гильза для термометра; 6 - диафрагма; 7 - фланец; 8 - резиновая пробка.

Количество отсасываемых через пылеотборную трубку газов оценивается и контролируется по перепаду на диафрагме измерительного участка, измеряемому чашечным дифманометром 8. Взамен диафрагмы с дифманометром может быть использован реометр, ротаметр или другой прибор для замера расхода.

До и после измерительной диафрагмы установлены дренажные штуцера 9, служащие для периодического спуска влаги, накапливающейся при прогреве установки в период ее включения. Разрежение в установке создается при помощи парового эжектора 10, одна из возможных конструкций которого показана на рис. 54, или вакуум-насоса. На линии от измерительного участка до эжектора установлен игольчатый вентиль 11, служащий для регулировки скорости отсоса.

На линии между фильтром и измерительным участком устанавливается добавочный дроссель - зажим 12, при помощи которого перед диафрагмой в начале опыта устанавливается постоянное разрежение, равное предполагаемому максимальному разрежению в этой точке в конце опыта (несколько выше возможного суммарного гидравлического сопротивления пылезаборной трубки, циклона и фильтра в конце опыта).

Соединение элементов установки осуществляется при помощи резиновых муфт и коротких резиновых шлангов. Во избежание конденсации водяных паров в элементах пылезаборной установки пылезаборная трубка и циклончик снабжаются паровой рубашкой для обогрева. Обогрев приемного сосуда циклончика, измерительного участка и соединительных шлангов производится паром, пропускаемым через резиновые или медные трубки, которыми обвиваются эти участки. Все обогреваемые элементы, за исключением пылеотсосной трубки, покрываются тепловой изоляцией - шнуровым асбестом.

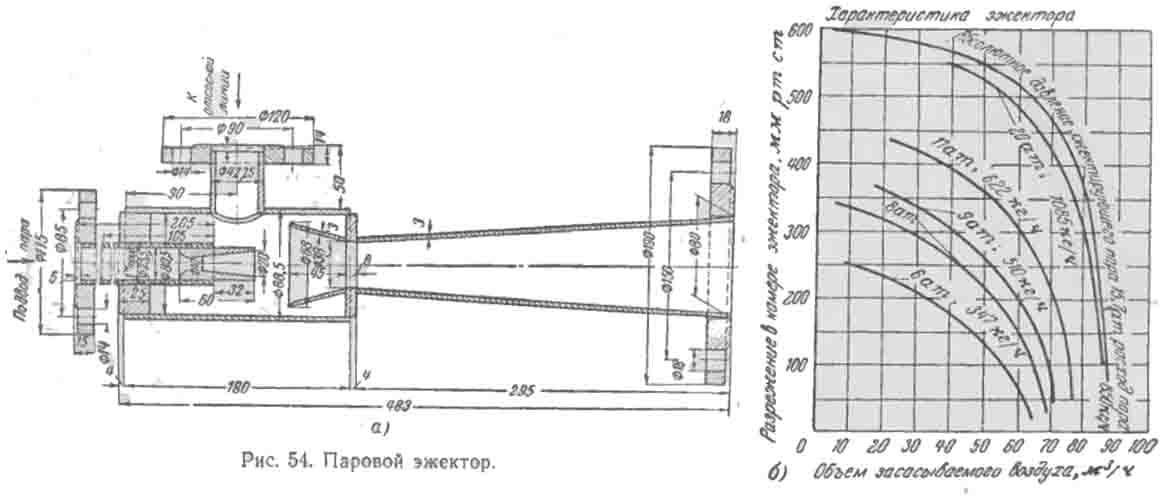

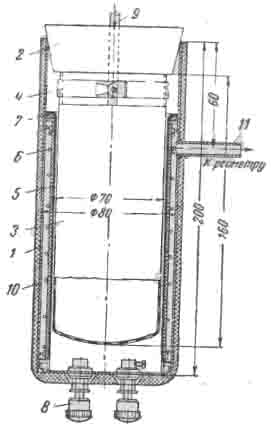

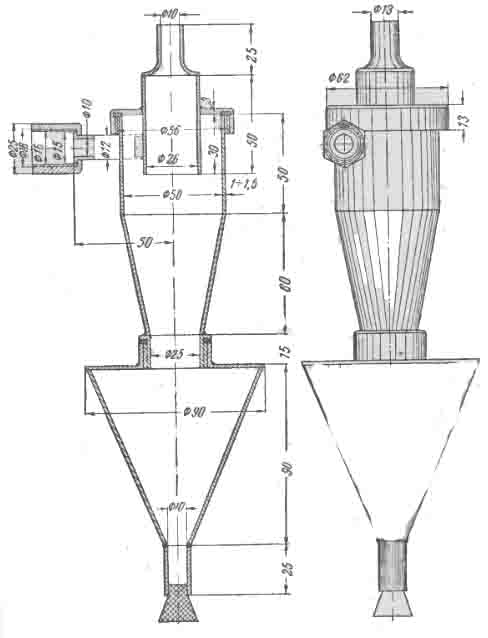

Циклончик с тканевым фильтром и индивидуальный тканевый фильтр показаны на рис. 55 и 56. Для фильтрации газов с температурой до 100° С применяются ворсистые шерстяные ткани, а для температур свыше 100° С (до 350° С) - ткань из стекло-волокна.

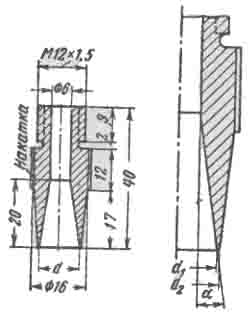

Пылезаборная трубка изготовляется из трубки диаметром 4-8 мм, шлифованной изнутри, л для возможности пользования ею при различных скоростях газов в газоходе снабжается комплектом сменных наконечников (рис. 57).

Расчет необходимого диаметра наконечника производится, исходя из условия создания в пылеотборной трубке скорости газов не ниже 25 м/сек (при этой скорости не происходит отложения пыли в трубке).

Это условие можно записать следующим образом:

π d2тр/4 25 = π d2н/4 wн

где wн - скорость в наконечнике, отнесенная к входному отверстию наконечника, м/сек.

Поскольку скорость в наконечнике должна быть равна скорости в газоходе, т. е. wн = wr, необходимый диаметр отверстия наконечника при применении трубки размером dтр = 4 - 8 мм будет равен:

dн = 40/√wг

Рис. 54. Паровой эжектор.

Определив с помощью пневмометрической трубки скорость газов в исследуемом сечении wг и рассчитав потребный диаметр наконечника, находят необходимый для соблюдения условия изокинетичности расход газов через этот наконечник Vн = π d2н/4 wr 3 600

Рис.55. Циклончик с тканевым цильтром.

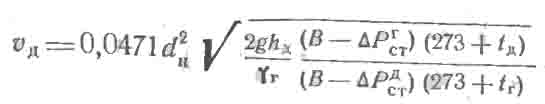

Приведенная ниже формула позволяет перейти к более удобному для практики выражению расхода газов в литрах в минуту:

Vн = Vн/60×1000 = 0,0471 d2н wг ид, л/мин.

По объемному расходу, соответствующему температуре и давлению газов в газоходе и поэтому для условий измерительного участка являющемуся приближенным, выбирается подходящая диафрагма для измерительного участка. Сменные диафрагмы заранее тарируются совместно с прилагаемыми к ним шкалами дифманометра, что позволяет градуировать эти шкалы непосредственно в литрах в минуту. На каждой диафрагме наносятся значения ее внутреннего диаметра и максимального расхода, проставляемого также на прилагаемой шкале. Диафрагма и соответствующая ей шкала маркируются одинаковыми номерами.

Рис. 56. Тканевый фильтр Гинцветмета.

1 - корпус; 2 - резиновая пробка; 3 - фильтровальный мешок; 4 - поясок для крепления мешка; 5 - стакан с прорезями в нижней части; 6 - электрообогрев; 7 - асбестовое уплотнение; 8 - контакты для электрообогрева; 9 - подвод газа; 10 - тепловая изоляция; 11 - отвод очищенного газа.

Можно пользоваться и обычной миллиметровой шкалой, однако при этом для каждой диафрагмы необходимо подготовить специальную номграмму для пересчета показаний дифчанометра в литрах в минуту. Перед началом и периодически во время попытки собранная по схеме, показанной на рис. 52, пыль заборная установка со смонтированным паровым обогревом проверяется на герметичность.

Рис. 57. Сменный наконечник пылезаборной трубки НИИОГАЗ.

Герметичность установки может быть проверена двумя способами:

а) Включается эжектор и установка ставится под разрежение (150-200 мм рт. ст.); при этом через установку создается проток воздуха, характеризуемый определенным перепадом по диафрагме. При установившемся перепаде плотно зажимают пальцем носик пылезаборной трубки. Если установка герметична (отсутствуют подсосы до диафрагмы), уровень жидкости в дифманометре падает до нуля.

б) Плотно закрывают носик пылезаборной трубки или входной патрубок циклона, включают эжектор и создают в установке вакуум (200-250 мм рт. ст.). После этого плотно закрывают вентиль 11, выключают эжектор и наблюдают за падением вакуума. Установка считается плотной, если падение вакуума не превышает 10 мм рт. ст./мин.

Перед включением установки в работу производится взвешивание предварительно высушенного тканевого фильтра. Результаты взвешивания заносятся в журнал измерений. Включение установки в работу производится в следующей последовательности: Включается паровой эжектор (вакуум-насос), паровой обогрев и устанавливается при помощи вентилей 11 и 12 необходимое разрежение перед диафрагмой. Обогрев регулируется таким образом, чтобы температура перед диафрагмой была на 10° С выше точки росы отсасываемых газов. После этого приступают к проведению отсоса пыли из заранее назначенных точек выбранного сечения газохода. Для одновременного измерения скоростей в газоходе и в отсосной установке пневмометричеокая трубка устанавливается на расстоянии 0,5 м впереди (по ходу газов) перед отсосной трубкой. С этой целью установочные кольца привариваются на газопроводе в два ряда.

Наконечник пылеотборной трубки и головка пневмометрической трубки устанавливаются отверстием против движения газов, параллельно геометрической оси газохода. Отклонения от этого направления не должны превышать 10°.

Обе трубки перемещают одновременно и оставляют в каждой из выбранных точек сечения газохода на определенный промежуток времени (от 3 до 15 мин в зависимости от запыленности газов).

Определяя в этих точках динамический напор, устанавливают по дифманометру соответствующую ему объемную скорость отсасываемых газов, при которой скорость в наконечнике трубки будет равна скорости основного потока тазов в данной точке.

Регулирование расхода газов производят в начале опыта игольчатым вентилем; по мере роста гидравлического сопротивления фильтра (что определяется по увеличению разрежения перед диафрагмой) переходят на регулирование дроссель-зажимом.

Требуемый объемный расход по дифманометру при этом находится при помощи специального графика, который строится следующим образом. Вспомним приведенную на стр. 133 формулу для объемного расхода газов в наконечнике:

vн = 0,0471 d2нwr л/мин.

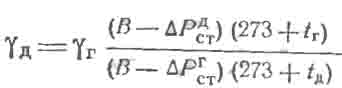

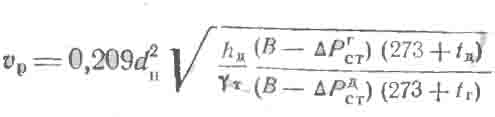

Подставив соответствующие значения, приведем ее к условиям газа, протекающего через диафрагму реометра:

здесь hд - динамический напор в газоходе по пневмометрической трубке (с учетом коэффициента трубки), мм вод. ст.; уг - удельный вес газов, протекающих в газоходе, кГ /м3; В - барометрическое давление, мм рт. ст.; ∆Рг ст и ∆Рд ст - избыточные статические давления соответственно в газоходе и за диафрагмой, мм рт. ст. tг и tд - температуры газов в тех же точках,°С.

Учитывая, что шкала реометра тарировалась на газах или воздухе с удельным весом ут, отличным от удельного веса газов, протекающих через диафрагму, уд, введем поправку, учитывающую условия тарировки диафрагмы. После этого мы получим соотношение, связывающее между собой действительный объемный расход в диафрагме и соответствующее ему показание реометра:

vр = vд√ уд/ут

Примем во внимание, что

После подстановок получим окончательную формулу, по которой необходимый объемный расход, устанавливаемый по реометру, может быть определен, исходя из задаваемой величины динамического напора в газоходе /гд:

Подставляя в формулу значения hд в ожидаемом при испытаниях диапазоне, а также величины давлений и температур, замеренные при прикидочных опытах, получим соответствующее количество значений vр, по которым и вычерчивается график

Vp=f (hд).

В процессе испытаний величина пр должна поддерживаться в пределах ± 5% от требуемой. Фактические значения объемного расхода записываются в журнал наблюдений (см. приложение 2). Записываются также длительность отбора пробы в каждой точке сечения, показания реометра и U-образного манометра, динамический напор и статическое давление по пневмометрической трубке, значения температуры в газоходе и за диафрагмой.

Эти замеры производятся от 1 до 3 раз в каждой точке; 1 раз в течение опыта записывается барометрическое давление. После окончания опыта производят легкое обстукивание циклона, пыль, собравшуюся в приемном сосуде, ссыпают в бюкс к ней присоединяют пыль, снятую с тканевого фильтра, и взвешивают. При необходимости пыль подвергают дисперсному и химическому анализам.

Тканевый фильтр высушивают и также взвешивают. Величину разности веса фильтра до и после опыта прибавляют к весу собранной пыли и, разделив на длительность отбора, выраженную в часах, получают среднечасовое количество отобранной пыли.

Записанные в течение опыта величины расходов, напоров и температур усредняют, складывая их и деля полученную сумму на количество замеров затем вычисляют среднюю за опыт величину по приведенной выше формуле.

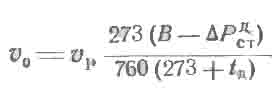

Полученную величину необходимо привести к нормальным условиям с помощью приведенной ниже формулы:

После этого можно определить запыленность газов в интересующих сечениях по формуле μ = g ×1000/v0×60

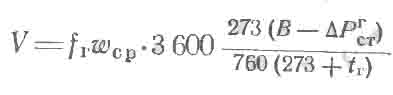

Выполнив расчеты для входного и выходного сечений, получают значения μвх и μвых. Затем приступают к расчету расхода газов в этих сечениях, для чего сначала для обоих сечений вычисляют среднеарифметическое значение √hд по пневмометрическим трубкам. Затем определяют среднюю скорость газов в каждом сечении:

Wср = (√hд)ср √2g/yг, м/сек.

Наконец, находят расход газов на входе и выходе пылеуловителя с помощью формулы

где fг - сечение соответствующего газохода, м2; ∆Pг ст - избыточное статическое давление в газоходе, мм рт. ст.; tг - температура в газоходе, °С.

Коэффициент очистки циклонов определяется по формуле

ȵ п.у =1 μвых Vвых/μвых Vвх

Если присосы в пылеуловителе определяются по составу газов с помощью газоанализатора, достаточно найти расход газов лишь в одном из сечений, например на входе. В этом случае Vвых вычисляется с помощью величины коэффициент очистки циклонов:

Vвых = Vвх kприс

Описанная выше пылеотборная установка ЦКТИ получила довольно широкое распространение, поскольку она не имеет каких-либо элементов, которые не могли бы быть изготовлены в обычных механических мастерских любого предприятия; вместе с тем эта установка сравнительно громоздка и тяжела. Несколько более компактна и удобна в работе пылеулавливающая установка ВТИ (рис. 66), где тканевый фильтр монтируется отдельно от циклончика, устанавливаемого непосредственно на отсосной трубке. Конструкция такого циклончика показана на рис. 58.

Рис. 58. Циклончик ВТИ.

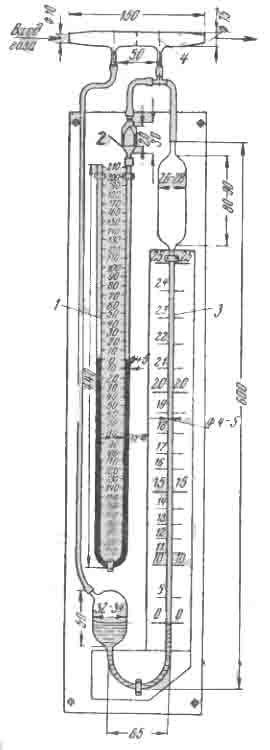

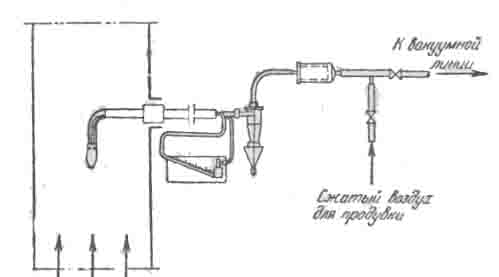

Дальнейшее усовершенствование подобных установок привело к созданию трубок с так называемой "внутренней" фильтрацией газов (рис. 59), в которых циклончики и фильтры монтируются в передней части трубки и при (производстве замеров располагаются непосредственно в газоходе. Большое преимущество таких установок -отсутствие необходимости обогрева фильтрующей аппаратуры. Если происходит забивание трубки, ее продувают с помощью сжатого воздуха, подведенного к отсосной магистрали.

Рис. 59. Трубка с двухступенчатой внутренней фильтрацией.

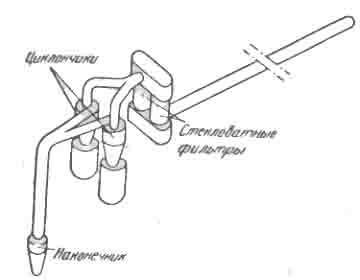

Для случаев, когда нет необходимости отбирать пробу пыли на дисперсный и химический анализы и можно обойтись определением лишь величины запыленности газов, НИИОГАЗ разработана конструкция трубки для одноступенчатой внутренней фильтрации (рис. 60).

Трубка диаметром 8-10 мм имеет держатель, в который вставляется стеклянный патрон, так называемый алонж, набитый стеклянной ватой. Поверх стеклянной ваты вставляется тампон из асбестового волокна, прокаленного при температуре 400° С. Тампон закрывается металлической сеткой. Набивку не следует делать слишком плотной, при расходе газов 20 л/мин гидравлическое сопротивление патрона должно составлять около 50 мм рт. ст.

Газы входят в алонж через боковое отверстие, калибруемое с точностью до 0,1 мм, так как это отверстие играет в данном случае роль устья пылезаборной трубки. Алонжи до и после опыта выдерживаются в эксикаторе с целью доведения их набивки до постоянной влажности затем они взвешиваются для определения количества уловленной пыли.

Рис. 60. Установка НИИОГАЗ с внутренней фильтрацией.

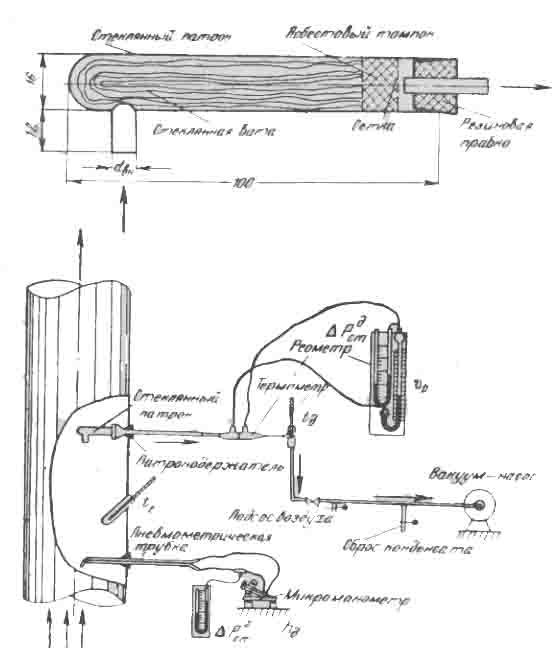

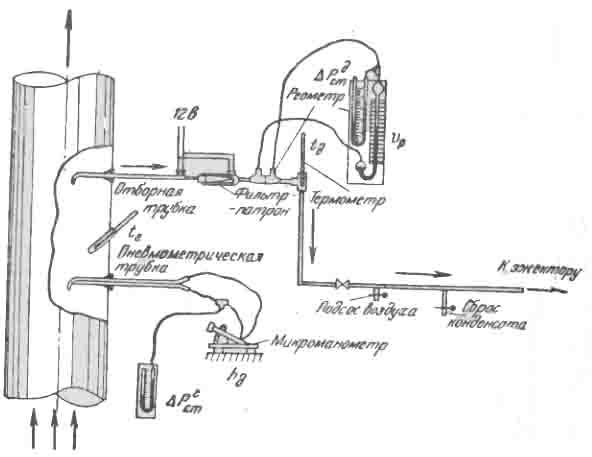

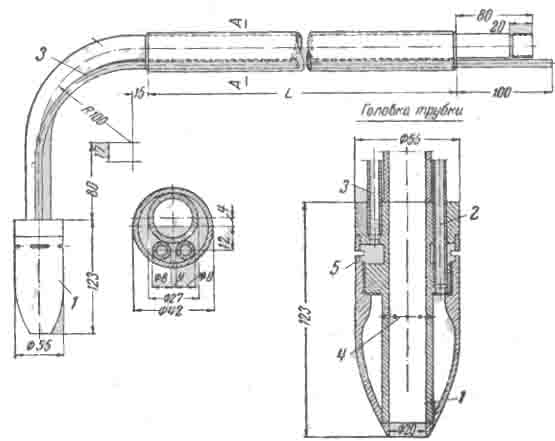

Этот метод определения концентрации может быть применен даже на насыщенных водяными арами и агрессивных газах при их небольшой запыленности. На рис. 61 изображена пылеотборная установка НИИОГАЗ с одноступенчатой внешней фильтрацией. В эту установку входят следующие элементы:

а) отборная трубка (рис. 62), снабженная электро-обогревом из спирали, по которой пропускается электрический ток напряжением 12 в;

Рис. 61. Установка НИИОГАЗ с внешней фильтрацией.

Рис. 62. Пылеотборная трубка НИИОГАЗ с электрическим обогревом.

1 - корпус; 2 - шейка; 3 - наконечник; 4 - стальная трубка 4-6 мм; 5 - нихромовая обмотка; 6 - асбестовая изоляция; 7 - изолирующая шайба.

б) фильтровальный патрон (рис. 63) (также с электрообогревом), в который вставляется бумажная гильза-фильтр, закрываемая резиновой пробкой сквозь пробку продет штуцер для подвода фильтруемых газов;

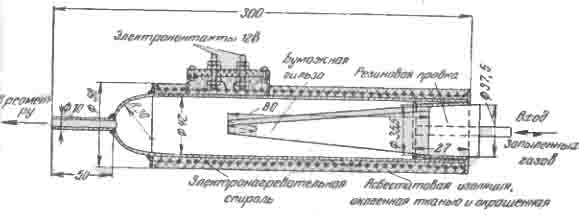

в) реометр со стеклянной диафрагмой (рис. 64), показывающий расход газов через установку реометр снабжен U-образным ртутным манометром для замера разрежения перед диафрагмой;

г) стеклянный тройник для ртутного термометра, устанавливаемый за диафрагмой;

Рис. 63. Фильтрующий патрон НИИОГАЗ.

д) пневмометрическая трубка с микроманометром;

е) вакуум-насос или эжектор для отсасывания газов.

Бумажные гильзы изготовляются из обычной фильтровальной бумаги и склеиваются казеиновым клеем. Готовые фильтры сушат 15 мин в сушильном шкафу при температуре 60° С в выдерживают в течение суток в помещении, где будет выполняться их взвешивание.

Вслед за этим производят взвешивание фильтров на аналитических весах с точностью до 1 мг, причем часть взвешенных фильтров (обычно 10 шт.) оставляют в качестве контрольных. Использованные фильтры перед взвешиванием также выдерживают в помещении не менее чем сутки для восстановления первоначальной влажности. Одновременно с рабочими взвешивают и контрольные фильтры, по изменению в весе которых корректируют вес рабочих фильтров, вводя поправку на изменение их влажности.

Патроны с бумажными фильтрами применяют при относительно небольших запыленностях газов - до10 г/м3-, при больших концентрациях используют тканевые фильтры. В описанных выше установках обеспечение изокинетического отбора требует непосредственного измерения скоростей газов в исследуемом сечении в наконечнике трубки. Применяются установки и другого типа, в которых необходимое равенство скоростей достигается путем поддержания одинаковых статических напоров в отсосном канале трубки и в газоходе. Это - установки с трубками Альнера и ВТИ.

Трубка Альнера показана на рис. 65. Она состоит из центрального пылезаборного канала 1 и двух тонких трубок 2 и 3 для замера статического напора внутри центральной трубки, через сверления 4 ив газоходе, с помощью щелей 5 в наконечнике 6. Импульсные штуцера трубок 2 и 3 присоединяются дифференциально к микроманометру.

Рис. 64. Реометр.

1-ртутный U-образный манометр; 2 -ловушка для ртути; 3 - чашечный манометр реометра; 4 - стеклянная диафрагма.

При применении трубок нулевого типа отпадает нужда в пневмометрических трубках, диафрагмах, реометрах, а также в измерении температур и разрежений газов. Процедура испытаний существенно упрощается. Однако три этом в качестве результата можно получить лишь общее количество пыли, проходящее через газоход в единицу времени.

Рис 65. Пылезаборная трубка Альнера.

Коэффициент очистки циклонов определится как произведение количества пыли, уловленной за 1 ч, на отношение площадей сечения газохода и входа в наконечник:

ȵ п.у = 1-Gвых / G вх

Если же при испытаниях важно не только знать суммарное количество взвешенной пыли, проходящей через сечение в единицу времени, и получить пробу для анализа, но и замерить запыленность газов, то одновременно с использованием трубки нулевого типа необходимо определить расход газов в газоходе пневмометрической трубкой или количество отсасываемых газов, а также замерить их параметры, как это делается обычно.

Рис. 66. Пылеотборная установка ВТИ с трубкой Альнера.

В этом случае целесообразнее пользоваться простыми пылеотборными трубками.

Трубки нулевого типа должны перед испытаниями тарироваться по расходу, причем при тарировке может обнаружиться, что для обеспечения равенства скоростей необходимо поддерживать показания микроманометра отличными от нуля. Это происходит из-за некоторой потери напора в наконечнике.

Так же как и при использовании обычных трубок, производится тарировка газохода; все намеченные точки сечения обходятся в обычном порядке.

Рис. 67. Определение запыленности с помощью трубки Пито.

Важно заметить, что они сравнительно более сложны в изготовлении, чем обычные трубки. Имеются сведения о применении за рубежом пневмометрических трубок не только для замера динамического напора, но и для отбора пробы запыленного потока через центральный канал трубки. Это достигается путем применения переключателя, с помощью которого трубка в каждой точке замера последовательно подсоединяется к микроманометру, к линии отсоса пробы и к линии продувочного сжатого воздуха. Действие установки ясно из рис. 67. Вся аппаратура, включая устройства для электро-обогрева улавливающей аппаратуры, монтируется на передвижной тележке.