Изготовление циклонов

Эти мероприятия существенно снижают стоимость ремонта пылеуловителей. Ускорения ремонта можно достичь, имея запасной комплект элементов, новых или подготовленных из отремонтированных старых корпусов и выхлопных труб.

Сборку элементов производят в соответствии с указаниями по монтажу, приведенными в гл. 7. Особое внимание при изготовление циклонов должно уделяться выверке вертикального положения корпусов и выхлопных труб и их соосности. Плотность обварки верхней трубной доски проверяется на свет, а затем - путем обмазки швов керосином.

Изготовление циклонов предусмотривает достаточное время для схватывания и просушки уплотняющей мастики в особенности если применяется мастика на асбеститовой основе. Если включить в работу батарейный циклон без просушки, в мастике появятся трещины или она отстанет от металла, образуя щели, ухудшающие работу циклона. Время, необходимое для выстаивания хромитовой мастики, составляет 24 ч, соответственно сушка асбеститовых мастик требует от 48 до 72 ч в зависимости от температуры в помещении.

Люки и лазы при закрытии следует уплотнить прокладками из листового или шнурового асбеста, смоченного в жидком стекле; фланцы также следует промазать жидким стеклом по торцам.Через несколько дней после включения батарейного циклона в работу из капитального ремонта должны быть проведены его испытания с целью определения степени очистки газов.

Значительная часть неполадок с батарейными циклонами, непосредственно влияющих на эффективность и надежность процесса очистки, возникает, как уже упоминалось в гл. 5, в связи с дефектами, допущенными в процессе изготовления и монтажа,

В процессе приемки смонтированного пылеуловителя, если она выполняется достаточно внимательно, может быть выявлено большинство отступлений от проекта и технических условий. Однако необходимо учесть, что для устранения некоторых дефектов может понадобиться разборка аппарата, требующая значительных трудозатрат; к таким дефектам относятся, например, неправильная установка и ориентация направляющих аппаратов, плохое уплотнение нижней трубной доски и пр. Более того, встречаются серьезные дефекты, обнаружить которые в полностью смонтированном батарейном циклоне вообще не удается; о наличии подобных дефектов судят косвенно, по результатам испытаний пылеуловителя.

В качестве примера можно указать на такой дефект, как неправильный или неравномерный радиальный зазор между спиралями и корпусами элементов всех рядов, за исключением первого. Поэтому квалифицированный надзор за соблюдением технических условий желательно осуществлять на всех стадиях создания батарейного циклона - при изготовлении деталей, монтаже аппарата и подготовке его к пуску. Ниже излагаются основные требования к качеству изготовление циклонов, с которыми эксплуатационный персонал должен быть хорошо знаком.

Особая точность необходима при изготовлении циклонных элементов. Как мы уже знаем, весьма существенно не только соблюсти в каждом элементе заданные чертежом размеры, важно также обеспечить равенство между собой гидравлических сопротивлений всех элементов батарейного циклона. Не менее важно при изготовлении циклонов выдержать минимальный зазор между корпусом элемента и направляющим аппаратом. При увеличенном зазоре ухудшается очистка газов и ускоряется износ кромок лопастей пылью.

Что же необходимо предпринять для выполнения указанных условий? Прежде всего при изготовлении циклонок следует тщательно отбраковать трубы, идущие на изготовление корпусов элементов и выхлопных труб, разностенность этих труб должна быть минимальной (не более 2 мм) отклонения, по диаметру, эллипсность, вмятины и другие дефекты не должны превышать 1 мм для элементов условным диаметром 250 мм, 0,4 мм и 0,3 мм для элементов диаметром соответственно 150 и 100 мм.

При обрезке труб нужно соблюсти строгую перпендикулярность торцов к оси трубы. Торцы должны быть хорошо зачищены. Только после этого можно приваривать конусы к корпусам элементов, а в пылеуловителях для взрывоопасной пыли также переходные воронки. Сварные швы надо зачищать от наплывов и брызг металла.

К выхлопным трубам привариваются лопатки направляющего аппарата типа "винт" или манжеты с розеточным направляющим аппаратом. В последнем случае на нижней части выхлопной трубы делается специальная посадочная заточка. Лопатки надо приваривать к трубам снизу, на одинаковом расстоянии от нижних торцов, сплошным швом.

Угол наклона лопаток должен быть для всех элементов одинаков с отклонением от положенной величины не более чем на ±1°. Лопатки на всем протяжении должны быть перпендикулярны к поверхности трубы, что достигается с помощью специального кондуктора. При приварке лопаток соблюдается одинаковый шаг.

К конусам корпусов и к выхлопным трубам привариваются опорные фланцы, которые должны быть строго перпендикулярны к оси труб, отклонение не должно превышать 1°. Приваривая фланцы выхлопных труб, необходимо иметь в виду, что после установки труб направляющий аппарат не должен быть смещен от заданного положения по вертикали более чем на 5 мм. Соответственно привариваются переходные воронки выхлопных труб.

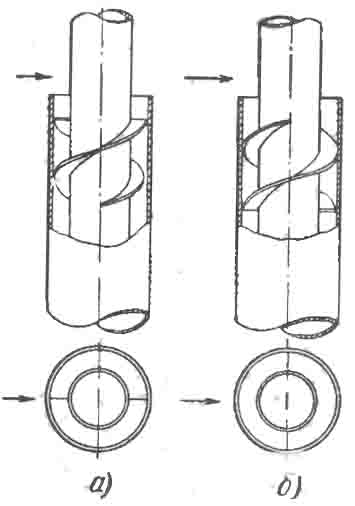

Опорные фланцы и переходные воронки выхлопных труб с направляющим аппаратом типа "винт" должны привариваться так, чтобы входные кромки лопаток располагались вдоль потока газов, как показано на рис. 39, у всех элементов одинаково. Направление закручивания газов должно быть также одинаковым для всех элементов данной секции. Корпуса элементов надо протачивать на станке по внутренней поверхности на всю глубину установки направляющего аппарата. Одновременно должна производиться обточка наружных кромок направляющих аппаратов с индивидуальной подгонкой их к корпусам элементов. Радиальный зазор между корпусом и направляющим аппаратом не должен превышать 0,5 мм на сторону по всей глубине.

Для проверки величины этого зазора должна производиться контрольная сборка элементов. Зазоры надо проверять щупом. Подогнанные элементы следует маркировать и принимать меры к тому, чтобы при транспортировке и складировании не повредить кромки направляющих аппаратов.

При изготовлении циклона необходимо стремиться к минимальным перекосам и отклонениям от проектных размеров. Допустимые изменения в размерах корпуса, рамы и бункера составляют ±5 мм на 1 м.

Сварные швы корпуса и бункера должны быть прочно-плотными. Герметичность этих швов (за исключением швов, которыми привариваются детали, обеспечивающие крепление и жесткость конструкции) следует проверять с помощью керосина.

Повышенные требования предъявляются к точности изготовления опорных решеток. Отклонение поверхности решеток от плоскости не должно превышать 2 мм. Такова же и величина допустимого отклонения осей отверстий и ячеек решеток от их проектного положения.

Рис. 39. Расположение входных кромок винтового завихрителя относительно направления потока газов при изготовление циклонов. а - правильное; б - неправильное.

Плотность собранного корпуса проверяется следующим образом. Присоединительные патрубки и отверстие бункера заглушают, в корпусе создают избыточное давление величиной 200-300 мм вод. ст., затем источник давления отсоединяют и проверяют, насколько упало давление за 1 ч. Результат считается удовлетворительным при потере давления не более 10%. Герметичность корпуса и бункера может также проверяться путем наполнения их водой.

Важно подчеркнуть, что изготовление циклонов и проверка плотности корпуса и бункера должна производиться лишь после окончания всех сварочных работ: приварки ребер жесткости, косынок, крючьев для термоизоляции и т. п., во время которых возможно прожигание металла стенок.