Конструкции батарейных циклонов

Описанная выше конструкция батарейного циклона с прямоугольным корпусом обладает весьма существенным недостатком: при увеличении числа элементов в ней приходится идти на повышенное количеств рядов в глубину аппарата, что увеличивает опасное возрастания обмена газов между рядами элементов и связанного с этим снижения к. п. д. пылеуловитель. С другой стороны, нежелательным является увеличение и количества элементов в ряду, т. е. расширений пылеуловителя, поскольку это приводит к трудностям в обеспечении равномерной раздачи газов по элементам.

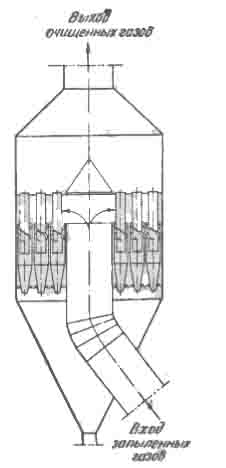

Выход был найден в создании цилиндрических компоновок батарейного циклона. В наиболее распространенной конструкции батарейных циклонов (рис. 23) подвод газов осуществляется снизу через центральный круглый газопровод, а элементы располагаются вокруг этого газопровода концентрическими рядами. Очевидно, что такая компоновка конструкции батарейных циклонов позволяет разместить большое количество элементов при значительно меньшем числе рядов, чем в прямоугольном корпусе. К тому же величина отношения числа элементов к числу рядов растет с увеличением диаметра корпуса.

Так, для размещения 100 элементов в цилиндрическом батарейном циклоне потребуется создать линии ряда, в то время как в прямоугольном корпусе пришлось бы сделать 9-10 рядов. Вследствие этого цилиндрический пылеуловитель работает с более высоким эксплуатационным к. п. д., чем прямоугольным той же производительности.

Радиальная раздача газов создает более ровную нагрузку элементов, - причем концентрационные перекосы становятся менее вероятными. Ликвидируются "мертвые углы", где часто происходит забивание элементов и межтрубного пространства в камере запыленного газа.

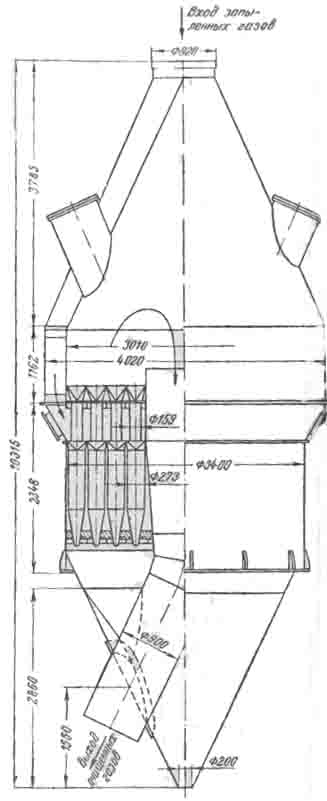

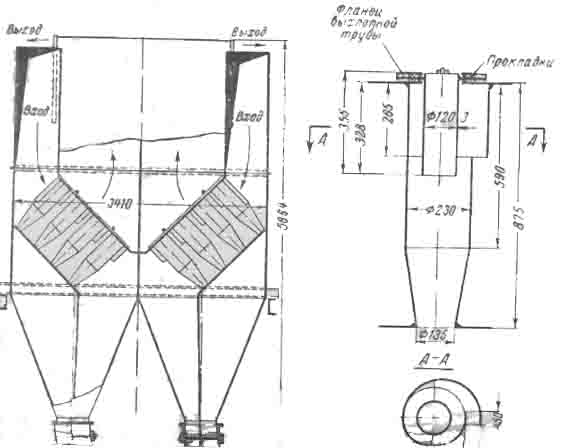

Для случая, когда требуется установить пылеуловитель на газопроводе с нисходящим движением газов что часто встречается, например, в сушильных остановках с трубами-сушилками, "Энергоуглем" разработана специальная конструкция цилиндрического батарейного циклона, показанная на рис. 24.

Здесь запыленные газы поступают сверху в пространство, образованное наружным и внутренним конусами корпуса, которое заканчивается кольцеобразной полостью, охватывающей снаружи камеру неочищенных газов.

Отвод газов осуществляется вниз, через центральный цилиндрический газопровод. Пылеуловитель состоит 1 из 100 элементов диаметром 259 мм и рассчитан на очистку 70 тыс. м газа в час сопротивление его при этом составит 60 мм вод. ст.

Этот пылеуловитель предназначен для работы на взрывоопасных пылях, поэтому при его создании были приняты меры к устранению мест отложений пыли, в частности применены переходным воронки на верхних концах выхлопных труб и корпусов элементов, плотно свариваемые между собой по верхним кромкам. Благодаря обварке воронки обеспечивают надежную плотность верхней и средней трубных досок.

К его недостаткам относятся больший, чем у пылеуловителя для восходящего потока, наружный диаметр, а также некоторая затрудненность доступа к элементам. Для случаев, когда необходима глубокая очистка газов, ЦКТИ разработана и внедрена двухступенчатая конструкция цилиндрического батарейного циклона в котором элементы установлены в два яруса и включены последовательно по газу.

Рис 23. Цилиндрический батарейный циклон с нижним подводом газов.

Рис. 24. Цилиндрический батарейный циклон с верхним подводом газов.

Однако такой пылеуловитель получается слишком громоздким (при производительности по газу 100 тыс. м3/ч полная высота его составляет примерно 18- 20 м кроме того, возникают дополнительные трудности, связанные с удалением пыли из второй ступени по длинным течкам сложной конфигурации.

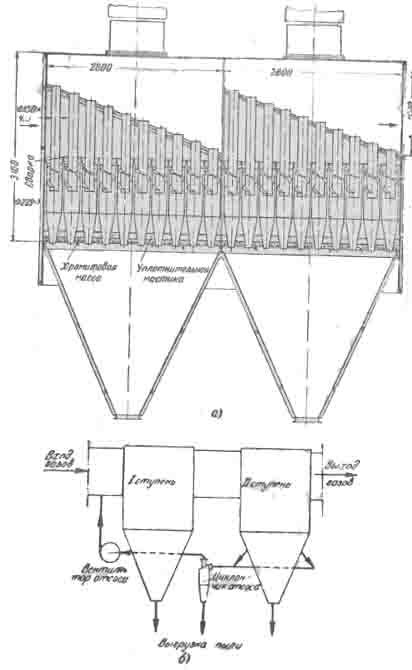

Удобней компонуются в две ступени обычные батарейные циклоны с прямоугольными корпусами. Пример такой компоновки показан на рис. 25,а. Изображенная на этом рисунке установка работает на угольной пыли с R88 = 40 - 60% при коэффициенте равномерности n = 1,0, обеспечивая эксплуатационную степень очистки в пределах 97-99%. Суммарное сопротивление ее при расходе газов, равном 77 тыс. м3/ч, составляет 130 мм вод. ст.

При эксплуатации двухступенчатого пылеуловителя приходится уделять значительное внимание работе второй ступени, которая работает при относительно невысокой концентрации в газах наиболее тонкой части пыли и поэтому более чувствительна к различным нарушениям режима. Такие дефекты, как газообмен между элементами или присосы через бункер и течку, влияют на к. п. д. второй ступени в большей мере, чем у первой ступени. Поэтому подгонка элементов, проверка плотности корпуса и трубных досок, регулировка мигалок у второй ступени должны выполняться особенно тщательно.

Существенного повышения эффективности и надежности второй ступени можно достичь путем применения отсоса газов совместно с небольшим количеством пыли из бункера пылеуловителя. Для этой цели под бункером устанавливаются специальный циклончик и вентилятор отсоса (рис. 25,6). Отсосанные газы, несущие некоторую часть пыли, не уловленную циклончиком, нагнетаются вентилятором по специальному трубопроводу в газоход перед первой ступенью пылеуловителя. Таким образом, не только нейтрализуются присосы через течку, но и ликвидируется подсос газов через пылеотводящие отверстия тех элементов, которые имеют пониженное сопротивление.

Количество отсасываемых газов должно составлять 4-5% от общего расхода газов; при этом средняя скорость отсасываемых газов, отнесенная к суммарному сечению пылевыдающих отверстии, составит 1,5-2 м/сек.

Рис. 25. Конструкция двухступенчатого батарейного циклона. а - компоновка; б - отсос газов из бункера второй степени.

Важно подчеркнуть, что именно работа второй ступени определяющим образом влияет на величину конечной запыленности газов, поэтому некоторое усложнение пылеуловителя за счет отсосной установки вполне оправдано.

Поиски путей дальнейшего повышения эффективности коснтрукций батарейных циклонов в одноступенчатом исполнении приводят к созданию циклонов с прямоточными элементами, в которых отвод газов производится без их поворота на 180° внутри элемента.

К числу таких аппаратов относится трубчатый циклон ЦКТИ с водяной пленкой, показанный на рис. 26. Элементы этого циклона имеют цилиндрическую форму и снабжены розеточными завихривающими аппаратами, которые могут устанавливаться в верхней или нижней части элемента в зависимости от направления движения газов. У верхнего конца каждого элемента во внутреннюю полость через два отверстия диаметром 3,5 мм тангенциально подается вода, образующая на поверхности элемента пленку, к которой прилипают отброшенные центробежной силой пылинки. Отсутствие выхлопных труб и связанное с этим однонаправленное движение вращающегося потока внутри элемента без отсоса газов от стенок к центру позволяют наиболее полно использовать циклонный эффект для очистки при условии хорошей смачиваемости пыли водой.

В связи с агрессивными свойствами среды элементы выполнены из чугуна, а розетки - из нержавеющей стали корпус аппарата футерован антикоррозийными покрытиями. При испытаниях показанного на рис. 26 трубчатого циклона была получена степень очистки, достигающая 98-99% удельный расход виды при этом составлял для восходящего движения газов 0,1 л на 1 м3 газа, взятого при нормальных условиях, для нисходящего - 0,2 л/м3 коэффициент гидравлического сопротивления соответственно 22 и 13. Уставная скорость газов в элементах рекомендуется в пределах 1,5 - 6 м/сек.

Все ранее приведенные конструкции батарейные циклонов имеют элементы, снабженные аксиальным завихривающими аппаратами (винтовыми и розеточными), устанавливаемыми в проточенной части корпуса элемента.

Общий недостаток таких элементов - подверженность забиваниям пылью из-за образования отложений на завихрителях. Помимо этого, подобные элементы требуют точной взаимной подгонки, проточки и выверки завихривающего аппарата и корпуса, усложняющих изготовление и монтаж, а также удорожающих стоимость батарейного циклона. Этих недостатков лишены элементы с тангенциальным подводом газов, в которых закручивание пыли разового потока происходит за счет ввода этого потока в корпус элемента по касательной через узкую щель.

Рис. 26. Трубчатый циклон ЦКТИ с водяной пленкой.

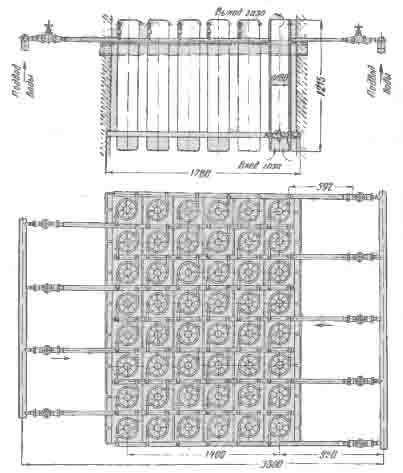

Конструкции батарейных циклонов с тангенциальными элемента получили широкое распространение за рубежом, о качестве примера приведем конструкцию мультициклона "Тюбике" французской фирмы Пратт - Даниэль, показанного на рис. 27.

Рис. 27. Конструкция батарейного циклона "Табикс"

Важной особенностью этого аппарата является нагонное расположение элементов. При такой компоновке удается не только уменьшить габариты пылеуловителя в плане, но и устранить горизонтальные участки, ликвидировав отложения пыли. В связи с вертикальным подводом и отводом газов скорости в присоединительных патрубках можно существенно снизить, уменьшив их гидравлическое сопротивление.

Как видно из рис. 27,б, элемент имеет односторонний тангенциальный ввод, его корпус приварен к верхней и нижней трубным доскам, что исключает возможность каких-либо перетеканий газов помимо элементов.

Короткая выхлопная труба устанавливается фланцем на верхнюю трубную доску и закрепляется с применением уплотняющих прокладок прижимной доской, общей для всех четырех элементов, входящих в продольный ряд.

Для удобства быстрой разборки прижимная доска зажата клиновым замкам. Это облегчает выемку выхлопных труб с целью контроля за состоянием элементов. Межэлементное пространство служит одновременно распределительной камерой. Отсепарировавшаяся в этом пространстве пыль осаждается в специальном отсеке сборного бункера. Уловленная элементами пыль собирается в другом отсеке. Для предотвращения перетока между отсеками удаление пыли производится с помощью секционированного шлюзового затвора. С целью повышения плотности шлюзового затвора его лопасти снабжены съемными резиновыми полосами, прижимающимися к внутренней поверхности корпуса затвора. По мере износа эти полосы заменяются. Наличие резиновых полос исключает также заклинивание затвора.

Большим преимуществом данной конструкции батарейных циклонов является ее повышенная надежность с точки зрения износа деталей элемента. Это достигается, с одной стороны, благодаря отсутствию направляющих аппаратов, обычно подвергающихся наиболее интенсивному истиранию, а с другой стороны - благодаря более равномерному истиранию внутренней поверхности корпуса пылью, не собирающейся в концентрированные струи.

Благодаря этому корпуса можно выполнять более тонкостенными. Первые ряды корпусов защищены от износа щитками из уголков. Следует подчеркнуть также другое преимущество, относящееся, впрочем, ко всем батарейным циклонам, имеющим элементы с тангенциальным вводом. Это преимущество заключается в том, что уравнивание величины сопротивления отдельных элементов между собой достигается значительно легче, чем в других батарейных циклонах, благодаря чему предотвращаются паразитные перетоки газов по бункеру.

Конструкция батарейного циклона "Тюбике" выполнен по двухпоточной схеме. В каждой секции аппарата - два пакета элементов из четырех рядов по семь элементов в ряду.