Перетоки газов

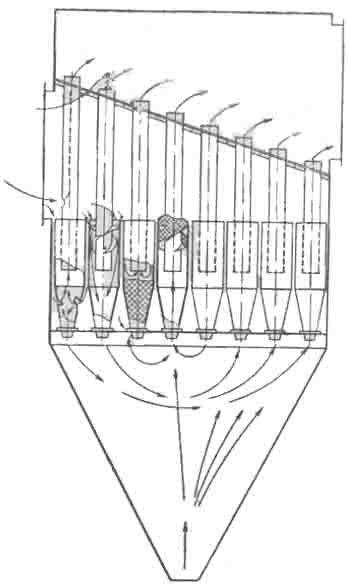

Перетоки газов помимо элементов или из одного элемента в другой являются одним из наиболее распространенных дефектов, существенно снижающих к. п. д. батарейного циклона. На рис. 32 представлена схема, показывающая различные вредные перетекания газов, возникающие внутри корпуса батарейного пылеуловителя.

Перетоки газов через неплотности верхней трубной доски из распределительной камеры в выхлопную, шунтирующее основной газовой поток, приводит к прямому уносу пыля помимо пылеуловителя. Неплотности верхней трубно доски возникают чаще всего при уплотнении ее различными асбоцементными мастиками, которые легко растрескиваются и отстают от металла трубной доски и выхлопных труб. Покрытие верхней трубной доски мастикой из хромитовой массы является более надежным, однако требует предварительной тщательной очистки до металлического блеска покрываемых поверхностей.

Рис. 32. Перетоки газов в батарейном циклоне.

Практика показала, что достаточная плотность верхней трубной доски достигается лишь при сплошной приварке к доске выхлопных труб, а в пылеуловителях для взрывоопасных топлив при обварке всех верхних воронок по периметру.

Перетоки газов из распределительной камеры через неплотности средней и нижней трубных досок (опорных решеток) в бункер пылеуловителя и далее через пылеотводящие отверстия элементов навстречу пыли и выхлопным трубам становится возможным благодаря относительно высокому сопротивлению завихривающих аппаратов. В результате подхватывания встречным потоком газов уже уловленной пыли общая степень очистки газов снижается.

Причиной появления неплотностей в нижней труной доске является некачественная ее заливка при монтаже, а также отсутствие асбестовой прокладки под опорными фланцами элементов. Средняя опорная решетка зачастую вообще ничем не уплотняется, а между тем к ее плотности должны предъявляться повышенные требования. Дело в том, что при появлении эрозионных отверстий в корпусах элементов через эти отверстия устанавливается подсос запыленного газа, проникающего в межтрубное пространство из распределительной камеры через среднюю решетку при этом работа элементов резко ухудшается.

Наилучшим методом уплотнения средней решетки является плотная сварка между собой верхних кромок переходных воронок, приваренных нижними кромками к корпусам элементов (см. рис. 22).

Перетоки газов внутри общего бункера из одних элементов в другие, связанное с неодинаковостью гидравлического сопротивления отдельных элементов и неравномерным распределением газов и пыли между рядами.

В большинстве случаев в бункере наблюдается общее движение газов, направленное от пылевыдающих отверстий элементов первых рядов к последним рядам элементов. Такое перетекание вызвано потерей напора газов, пересекающих ряды выхлопных труб при движении вглубь распределительной камеры, а также эжектированием газов из последних рядов выхлопных труб при движении над ними горизонтальных газовых струй в выхлопной камере.

Помимо этого, в каждом батарейном циклоне наблюдается в большей или меньшей степени газовый обмен между различными элементами, обусловленный неодинаковым шагом спиралей, разными зазорами, эксцентричным расположением завихрителя относительно корпуса элемента, наличием заусенцев и т. п., а также неодинаковой запыленностью потока, входящего в отдельные элементы. Кроме того, газовый обмен вызывается также неравномерным износом и забиванием элементов. В выхлопные трубы элементов, направляющие аппараты которых обладают повышенным сопротивлением, будут подсасываться через бункер газы, поступающие в него из элементов с меньшим сопротивлением завихрителей.

Как уже говорилось выше, движение газов из бункера навстречу ссыпающейся пыли резко снижает эффективность работы элементов.

Для предотвращения межэлементных перетоков необходимо следить за правильным изготовлением и монтажом элементов: соблюдением одинакового шага спиралей или угла наклона лопаток розеток, правильной ориентацией входных кромок спиралей, выдерживанием установленных радиальных зазоров в завихривающем аппарате путем проточки внутренней поверхности корпусов и спиралей по наружному диаметру, точным выставлением по отвесу выхлопной трубы и корпуса при монтаже и т. д.

Следует стремиться к минимальному количеству рядов элементов по ходу газов. Если количество рядов превышает 8, в бункере должна быть поставлена поперечная перегородка. Камеру очищенного газа лучше выполнять с верхним отводом - это позволяет избежать эжектирования газов из последних рядов выхлопных труб.

При обнаружении сквозных отверстий в выхлопных трубах и корпусах, а также забитых элементов (в том числе и частично забитых спиралей) необходимо отключить элементы сверху и снизу приваркой металлических заглушек.