Осмотр циклона

Осмотр циклона со вскрытием люков и лазов на входной и выходной камерах и на бункере желательно производить при каждой остановке. При этом проверяют: а) характер и величину отложений пыли на элементах и конструкциях батарейного циклона, а также в бункере; б) состояние защиты передних рядов выхлопных труб, степень износа труб и трубной доски; в) целостность и плотность взрывных клапанов; г) состояние датчиков контрольно-измерительных приборов.

При обнаружении элементов, имеющих сквозные отверстия или забитых пылью и не поддающихся прочистке, необходимо эти элементы выключить из работы, заглушив выхлопную трубу и пылевыдающее отверстие конуса. Пуск батарейных циклонов с неоглушенными дефектными элементами не рекомендуется. Равным образом необходимо заменить негодные взрывные клапаны и привести в порядок вышедшие из строя датчики измерительных приборов.

Перед пуском удаляют отложения пыли и плотно закрывают вскрытые люки и лазы, промазав разъемы жидким стеклом. Обнаруженные, но не устраненные дефекты записывают с тем, чтобы ликвидировать их при следующей остановке или в период ближайшего ремонта агрегата.

При текущих и капитальных ремонтах выполняют значительно более подробный осмотр циклона. Порядок этого осмотра следующий. Вначале вскрывают люки и лазы, демонтируют взрывные клапаны и немедленно после этого производят обследование отложений пыли в камерах, во входном и выходном патрубках, на стенках и в бункере батарейного циклона. Результаты осмотра циклона заносятся в формуляр пылеуловителя с целью последующей разработки мероприятий по предотвращению отложений. Там же намечают расположение забитых и поврежденных элементов, обнаруженных при этом первоначальном осмотре.

Затем производят полную очистку аппарата от отложений, после чего переходят ко второму этапу осмотр циклона. Для этого подготавливают 12-вольтовую переносную лампу с достаточно длинным шнуром. Осмотр циклона производят, залезая последовательно во входной патрубок, в выходную камеру и бункер, причем, по условиям техники безопасности в осмотре должны участвовать не менее чем 2 чел.

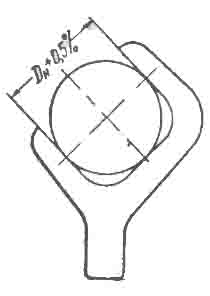

Из входного патрубка обследуют выхлопные трубы и нижнюю поверхность верхней трубной доски. При этом обращают внимание на степень износа труб и трубной доски, на наличие отверстий в трубах, на состояние защитных противоизносных манжет. Величину истирания труб нетрудно обнаружить с помощью специального шаблона, изображенного на рис. 38. Измеряя поочередно шаблонами убывающего размера диаметр трубы в направлении движения газов, обнаруживают места наибольшего износа.

В зависимости от места расположения наиболее интенсивных эрозионных разрушений намечают возможные методы снижения местного износа (изменение конфигурации газопроводов, установка направляющих дефлекторов и т. п.). Просвечивая мощным источником света верхнюю трубную доску из выходной камеры, находят неплотности в трубной доске и в местах ее приварки к корпусу. Затем осматривают, насколько возможно, входные отверстия корпусов элементов с целью обнаружения забитых спиралей.

Необходимо отметить, что при осмотре циклонов, в которых отсутствуют проходы между рядами, выявление забитых спиралей последних рядов возможно лишь косвенно - по отложениям пыли в распределительной камере. Уточненные данные по расположению элементов с забитыми направляющими аппаратами фиксируются в формуляре осмотра.

Из выходной камеры осматривают состояние уплотняющей мастики. При обнаружении небольших трещин в мастике их осторожно разделывают и заливают свежей мастикой. В случае значительного растрескивания мастику лучше полностью заменить.

Осматривая уплотнительную заливку, следует иметь в виду, что чаще всего перетекания наблюдаются из-за неплотного прилегания мастики вокруг выступающих концов выхлопных труб и у стен корпуса. Если верхняя трубная доска уплотнена сплошной обваркой, проверяют плотность швов между опорными фланцами или воронками выхлопных труб. Обнаруженные неплотности, даже небольшие, тщательно заваривают.

При осмотре каждого элемента циклона через выхлопную трубу в нее опускают на всю глубину элемента 12-вольтозую переносную лампочку, проверяя отсутствие отложений и посторонних предметов (выпавших спиралей, щепы и пр.) в пылевыдающем конусе, износ конуса и внутренней поверхности выхлопной трубы.

Продолжая осмотр циклона из сборного бункера, проверяют, нет ли на стенках или в углах налипшей пыли, наличие которой может вызвать коррозию стенок бункера. При работе на взрывоопасной пыли ее налипание вообще недопустимо. Если такое налипание обнаружено, нужно выяснить его причины: нарушение наружной изоляции, недостаточный наклон стенок бункера, наличие горизонтальных мест, происходившее до остановки заполнение бункера пылью, и т. п.

Далее проверяют состояние нижней трубной доски и ее опорных конструкций. Поскольку непосредственное определение плотности нижней трубной доски затруднено, наличие присосов рекомендуется проверять, используя естественную тягу дымовой трубы с помощью свечи, поднося ее пламя к местам предполагаемых неплотностей. В этих местах пламя будет заметно отклоняться. Такой проверке должны подвергаться все кольцевые зазоры между выступающими конусами элементов и отверстиями трубной доски.

Обнаруженные неплотности замазываются мастикой.

Рис. 38. Шаблон для определения степени износа выхлопных труб.