Износ циклонов

При работе батарейного циклона на абразивных пылях рабочие поверхности элементов подвергаются эрозионному истиранию, приводящему с течением времени к снижению эффективности работы аппарата,это и есть износ циклонов.

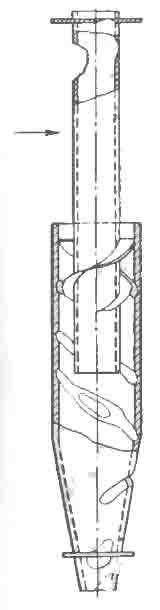

Износ циклонов подвергает в первую очередь стенки корпусов элементов в их цилиндрической, а также и конической частях (рис. 28). На внутренней поверхности корпусов вначале образуются спиральные канавки, находящиеся в цилиндрической части непосредственно у кромок винтовых закручивающих лопастей или розеток, а в конической - в местах образования наиболее концентрированного потока пылевого вихря. Одновременно утончаются сами лопасти закручивающего аппарата в периферийной своей части, а также стачиваются их спиральные торцы, примыкающие к корпусу элемента. Образование канавок и стачивание торцов приводят к увеличению зазора между спиралью и корпусом, в результате чего эффективность улавливания пыли элементом заметно снижается. Наконец, в корпусе образуются сквозные отверстия, создающие вредные межэлементные перетоки и нарушающие нормальную аэродинамику элемента.

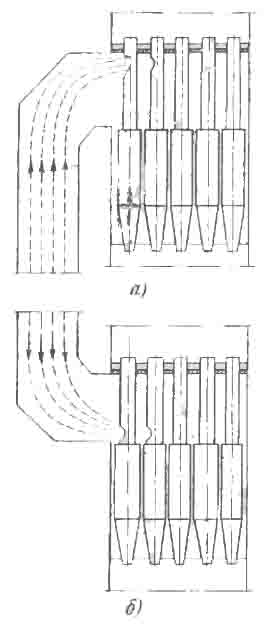

Быстрый износ циклонов также может подвергаться лобовые части первых 2-3 рядов выхлопных труб элементов. Расположение мест наиболее интенсивного износа выхлопных труб зависит от конфигурации подводящего газопровода, как показано на рис. 29. При подводе газов снизу максимальные значения концентрации пыли и скорости газов наблюдаются в верхней части входного патрубка это вызывает появление отверстий в верхних концах выхлопных труб и износ циклонов. Обратная картина наблюдается при нисходящем расположении входного газохода. В зависимости от характера подвода газов больше загружаются пылью первые или последние ряды элементов. Необходимо подчеркнуть, что даже при горизонтальном подводе газов поля скоростей и концентрации бывают неравномерными, в чем сказываются особенности конфигурации газоходов, предшествующих входному патрубку.

Рис. 28. Износ циклонов.

Рис. 29. Износ выхлопных труб при разной конфигурации подвода газов.

Интенсивность износа циклонов зависит главным образом от скорости очищаемых газов. Это легко показать, используя формулу, применяемую для расчета величины утонения стенки трубы в наиболее опасном месте при поперечном потоке:

hмакс = amȵβкk (βww)3

Где а - коэффициент, характеризующий абразивные свойства пыли; m - коэффициент, учитывающий износостойкость металла; ȵ - вероятность ударов частиц о стенку труб, зависящая в основном от размера частиц а также от их удельного веса, диаметра труб, скорости и температуры газов; βк и βw - коэффициенты неравномерности полей концентрации и скорости; k - концентрация пыли в объеме газа, кг/мг w - скорость газов в сечении, проходящем через оси ряда труб, м/сек.

Как видно из этой формулы, износ труб пропорционален кубу скорости. Однако, поскольку неравномерность полей концентрации и скорости, как правило, увеличивается с повышением скорости газов, а также учитывая, что при этом увеличивается вероятность ударов частиц о трубы, следует сделать вывод о том, что интенсивность износа зависит от скорости газов более чем в третьей степени. Поэтому условная скорость газов в элементах, величина коте рой характеризует соответствие типоразмера батарейного циклона количеству очищаемых газов, должна выбираться в пределах значений, рекомендуемых в гл. 2 (стр. 35), с учетом влияния концентрации, абразивности и крупности частиц пыли, а также износостойкости материала элементов.

Обнаружив повышенный эрозионный износ элементов, следует принять меры к снижению скорости газов путем увеличения количества циклонных элементов или путем ликвидации присосов в предвключенном тракте, понижения температуры уходящих газов и т. п.

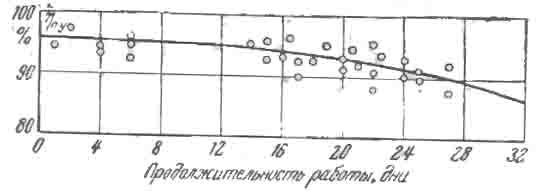

Эффективность метода борьбы с износом циклонов путем снижения скорости газов можно показать на примере одной электростанции, где батарейный пылеуловитель с элементами диаметром 250 мм использовался для улавливания угольной пыли, приготавливаемой шахтными мельницами. В связи с высокой условной скоростью газов wусл = 5-6 м/сек в пылеуловителях происходил быстрый износ элементов. Коэффициент полезного действия пылеуловителя, включенного после ремонта, за месяц работы ухудшался на 6-7% (рис. 30). Осмотр показывал интенсивный износ спиралей, корпусов элементов и выхлопных труб. Ежегодно приходилось заменять свыше 50% элементов, что требовало полной разборки пылеуловителя. После увеличения количества элементов на 90% скорости н них снизилось до 2,5-3 м/сек, а срок службы возрос до 3-4 лет. Помимо уменьшения износа, это дало снижение сопротивления, обеспечившее существенное сокращение расхода электроэнергии на тягу.

Рис. 30. Динамика изменения к. п. д. пылеуловителя по мере износа направляющих аппаратов и корпусов элементов.

В случае, если повышенный износ связан с неравномерным распределением концентраций и скоростей, следует при возможности улучшить конфигурацию подводящего газопровода, установить направляющие лопатки на поворотах в соответствии с рекомендациями, приводимыми в гл. 4, смонтировать наклонные щитки для пыли, движущейся по стенке газохода.

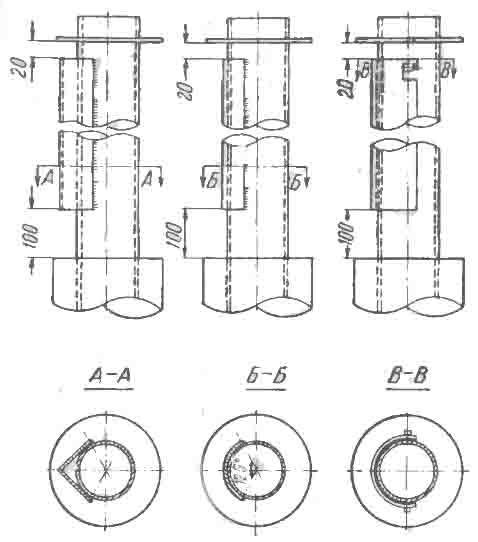

Защита первых рядов выхлопных труб достигается путем установки перед ними двух-трех рядов холостых труб или приварки защитных щитков, как показано на рис. 31.

Щитки могут изготавливаться из труб того же диаметра, разрезанных пополам в продольном направлении. Для удлинения срока службы корпусов элементов Целесообразно использование износостойких материалов. Перспективным является применение таких материалов, как литой базальт, доменные шлаки и др.

Изготовление корпусов из чугуна, практикующееся в ряде случаев, не дает, как показала практика, желаемого эффекта, так как после срабатывания защитой корки отбеленного чугуна износ такого корпуса идет вдвое быстрее, чем изготовленного из обычной стали. Кроме того, чугунные корпуса трудно, а зачастую невозможно ремонтировать; для соблюдения размеров и ровной внутренней поверхности они требуют в связи с недопустимостью механической обработки специальной технологии при изготовлении - центробежной отливки и пр.

Рис. 31. Защита выхлопных труб.